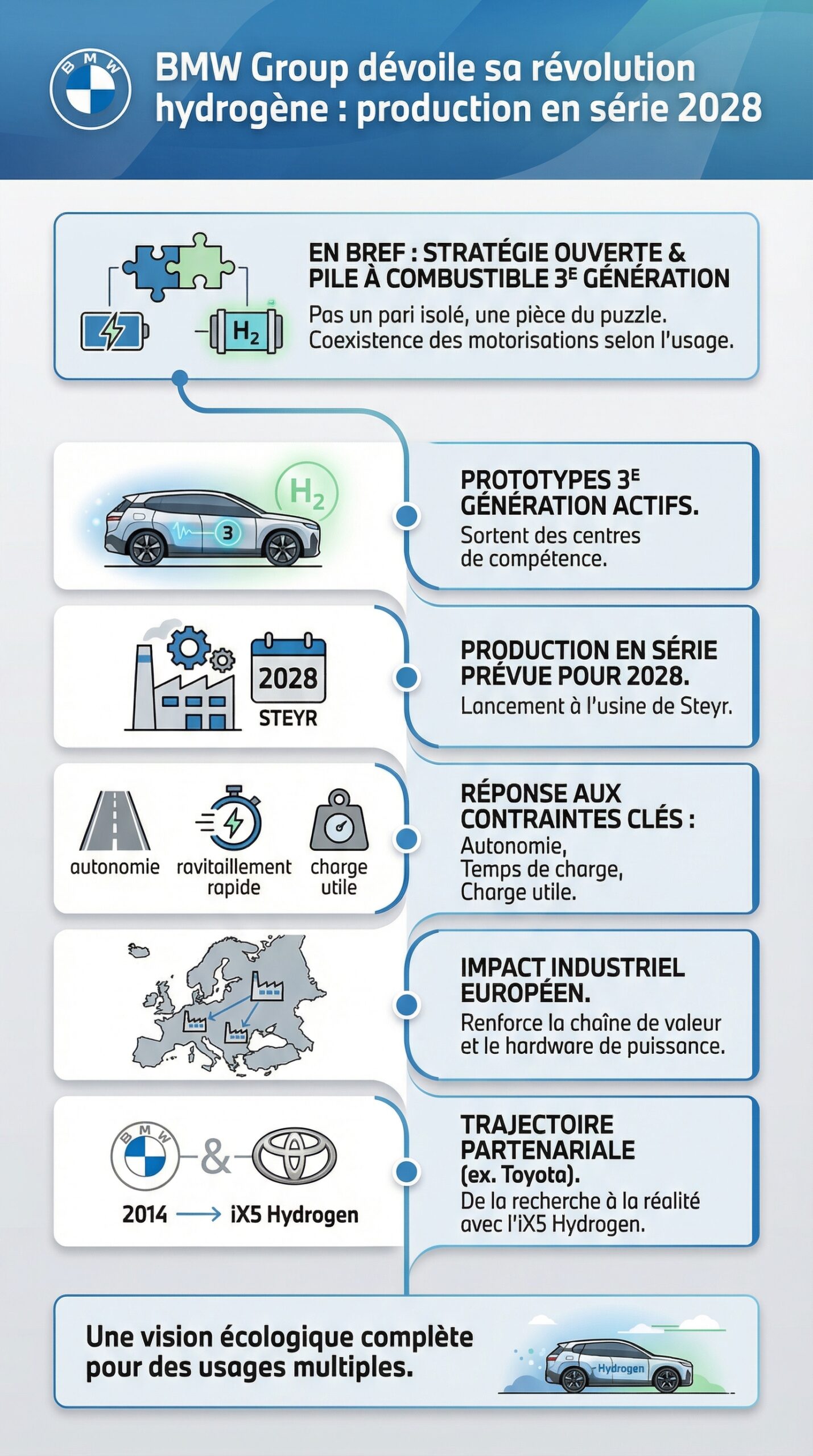

À mesure que les batteries gagnent en densité et que les réseaux de recharge se densifient, un autre courant technologique revient sur le devant de la scène : l’hydrogène. BMW Group ne le présente pas comme un pari isolé, mais comme une pièce de plus dans une stratégie dite « ouverte », où plusieurs motorisations coexistent selon les usages. Cette fois, le signal est concret : des prototypes de la troisième génération de pile à combustible sortent déjà des centres de compétence, tandis que la production en série est annoncée pour 2028 à l’usine de Steyr. L’enjeu n’est pas seulement automobile. Il touche aussi la chaîne industrielle européenne, le hardware de puissance, et la façon dont une voiture écologique peut répondre à des contraintes d’autonomie, de charge utile et de temps de ravitaillement.

Dans les coulisses, l’histoire se joue entre Munich, Steyr et Landshut, avec un fil conducteur très “tech” : miniaturiser, intégrer, et fiabiliser. La promesse est claire : une pile plus compacte, plus dense en puissance, et mieux intégrée aux plateformes à venir. Pourtant, le vrai match se situe aussi ailleurs : disponibilité de l’énergie renouvelable pour produire de l’hydrogène bas carbone, capacité de distribution, et coût total d’usage. Alors, la révolution hydrogène annoncée est-elle une bascule grand public ou une réponse ciblée à des profils précis ? Pour le comprendre, il faut regarder le produit, l’usine et l’électronique de puissance comme un même système.

En Bref

- BMW Group prépare une production en série de systèmes de pile à combustible dès 2028 à l’usine de Steyr.

- La troisième génération vise une intégration facilitée, un encombrement réduit d’environ 25% et une meilleure efficience.

- Munich et Steyr produisent déjà des prototypes pour valider industrialisation, tests et stratégies de fonctionnement.

- Le site de Landshut se prépare à fabriquer des composants clés, dont un BMW Energy Master spécifique hydrogène (plage 400–800 V).

- L’approche défend une mobilité durable multi-technos, entre batterie, thermique optimisé et technologie verte à hydrogène.

BMW Group et la révolution hydrogène : ce que change vraiment la pile à combustible de troisième génération

La promesse d’une révolution hydrogène se mesure rarement aux slogans. En revanche, elle devient lisible quand une nouvelle génération de hardware apporte des gains nets en volume, en intégration et en rendement. Ici, BMW Group annonce une troisième itération de son système de pile à combustible, avec un point très “ingénierie” : l’architecture occuperait environ 25% d’espace en moins. Autrement dit, la densité de puissance grimpe, et cela libère des marges de design. Or, dans une voiture moderne, chaque litre est disputé entre crash-structures, HVAC, électronique, et stockage énergétique.

Cette compacité n’est pas un détail esthétique. D’abord, elle facilite l’implantation sur des plateformes à venir, ce qui rend crédible une déclinaison en gamme. Ensuite, elle peut aider à optimiser la répartition des masses, un point sensible avec des réservoirs haute pression. Enfin, elle réduit la longueur de certaines liaisons fluidiques et électriques, ce qui simplifie la gestion thermique et les pertes. En clair, la pile devient plus “plug-and-play” pour l’innovation automobile, ce qui change l’économie d’un futur modèle.

De 2014 à iX5 Hydrogen : une trajectoire en trois actes, avec Toyota comme accélérateur

Le parcours de BMW vers l’hydrogène suit une logique itérative. La première génération, vue sur une base de Série 5 en 2014, s’appuyait sur un système fourni par Toyota. Ensuite, la deuxième génération est apparue sur la flotte pilote BMW iX5 Hydrogen, avec une évolution importante : BMW a conçu le système global, tandis que les cellules provenaient encore de Toyota. Cette répartition a permis d’apprendre vite, tout en gardant une maîtrise progressive sur l’intégration véhicule, les stratégies de contrôle et les processus de test.

Pour la troisième génération, la collaboration continue, mais elle vise une co‑conception du groupe motopropulseur pour les véhicules particuliers. Ainsi, des synergies apparaissent sur les achats, la validation et certaines briques communes. Cependant, chaque marque conserve une signature produit, ce qui compte pour le calibrage de la réponse à l’accélérateur, la gestion NVH et les modes de conduite. Ce compromis entre mutualisation et différenciation est typique des programmes où les CAPEX pèsent lourd.

Pourquoi l’efficience et la stratégie de fonctionnement deviennent les vrais “benchmarks”

Sur une pile à combustible, le rendement n’est pas figé. Il dépend des points de fonctionnement, des températures, des débits d’air, et du pilotage de l’humidification. C’est pourquoi BMW insiste sur des composants optimisés et sur de meilleures stratégies d’exploitation. Dit autrement, l’amélioration ne vient pas seulement d’une cellule plus performante, mais aussi d’un système mieux orchestré. Et dans une logique de mobilité durable, ce pilotage compte autant que la chimie.

Un exemple concret aide à visualiser. Une famille effectue un long trajet autoroutier, puis traverse une zone urbaine dense. Sur autoroute, l’objectif peut être la stabilité thermique et l’efficience à charge soutenue. En ville, on privilégie la réactivité et la gestion des cycles courts. Si l’algorithme sait anticiper, la consommation baisse, et la durabilité monte. Résultat : plus d’autonomie utile, donc un avantage tangible face à certains usages de la batterie seule.

Cette section laisse une idée simple : la technologie verte ne gagne pas seulement avec du matériel, mais avec du contrôle fin.

Production en série en 2028 à Steyr : l’industrialisation comme test de vérité de la voiture à hydrogène

Fixer une date est une chose, industrialiser en est une autre. En annonçant une production en série des systèmes de pile à combustible à partir de 2028, BMW Group place l’usine de Steyr au centre du dispositif. Ce choix parle autant d’industrie que de produit. Steyr dispose d’une expérience longue sur des chaînes multi-technologies, ce qui réduit les risques lors d’un basculement vers une motorisation additionnelle. Pourtant, la pile à combustible impose ses propres exigences : propreté, traçabilité, tests d’étanchéité, et validation électrique haute tension.

Concrètement, l’usine prépare de nouveaux bancs d’essai et adapte ses bâtiments. Ces travaux ne servent pas seulement à “accueillir” une nouveauté. Ils servent à sécuriser une montée en cadence sans dérive qualité. Dans l’automobile moderne, le goulet d’étranglement n’est pas toujours l’assemblage. Souvent, il se situe au test, au contrôle, ou à la métrologie. Ainsi, une ligne peut assembler vite, mais rester bloquée si les validations prennent trop de temps.

Prototypes à Munich et Steyr : valider les process avant de viser le volume

La phase actuelle s’appuie sur des prototypes assemblés dans les centres de compétence de Munich et Steyr. L’objectif n’est pas de “faire joli” pour un salon. Au contraire, il s’agit de valider les process d’assemblage, les outillages, et la répétabilité des tests. Ensuite, les résultats servent à dimensionner les postes, les flux et les méthodes de contrôle. Cette logique “manufacturing-first” évite les mauvaises surprises au moment d’augmenter les volumes.

Un cas de figure illustre bien le problème. Si une jonction hydrogène requiert un couple de serrage très précis, la dispersion d’outils peut créer des micro-fuites. Or, une micro-fuite n’apparaît pas toujours à chaud, ni dans le même régime. Donc, le protocole de test doit être robuste, et surtout rapide. C’est là que l’industrialisation devient une discipline d’horloger, même sur un produit automobile.

Pourquoi une empreinte européenne compte pour l’innovation automobile et la chaîne d’approvisionnement

Le choix de Steyr, additionné aux pôles de Munich et Landshut, construit une empreinte européenne cohérente. D’un côté, cela réduit certains risques logistiques. De l’autre, cela ancre des compétences critiques dans un rayon industriel maîtrisé. Dans un contexte où les chaînes d’approvisionnement restent sensibles, cette proximité aide à sécuriser les composants, les délais et les itérations design. Par ailleurs, elle soutient une dynamique de technologie verte en Europe, ce qui peut peser dans les décisions de partenariats et d’infrastructure.

Enfin, ce volet industriel prépare la section suivante : une pile moderne ne se résume pas à un stack, car l’électronique de puissance décide du comportement réel du véhicule.

Ce type de démonstration sur route aide à comprendre un point clé : l’agrément se joue dans la calibration du couple électrique, mais aussi dans la cohérence des flux d’énergie entre pile, batterie tampon et traction.

Landshut, Dingolfing et le BMW Energy Master 400–800 V : le hardware de puissance au cœur de la mobilité durable

Une voiture à pile à combustible est d’abord une voiture électrique. La différence tient à la façon de produire l’électricité à bord, et à la manière de la distribuer. C’est pourquoi le rôle du BMW Energy Master spécifique hydrogène devient central. D’après le plan industriel annoncé, le site de Landshut doit préparer la fabrication en série de ce module, avec de nouveaux équipements prévus à partir de fin mai 2026. En parallèle, des prototypes doivent démarrer à mi‑2026 à Dingolfing, un site déjà impliqué dans des prototypes liés à la Neue Klasse.

Techniquement, un Energy Master agit comme un chef d’orchestre. Il contrôle l’alimentation et la distribution sur une plage de 400 à 800 V. De plus, il fait interface avec les données de la batterie haute tension. Ce point compte, car même avec une pile, une batterie tampon reste utile pour absorber les pics de puissance, récupérer au freinage, et lisser les transitoires. Sans ce tampon, la pile devrait suivre des variations rapides, ce qui peut dégrader l’efficience et la durabilité.

Pourquoi 400–800 V change la donne côté câblage, pertes et performances

Dans l’électrification, monter en tension réduit le courant à puissance égale. Donc, les pertes Joule baissent, et les câbles peuvent être optimisés. Cependant, cette montée en tension exige des composants plus robustes : isolations, connecteurs, contacteurs et protections. Ici, une plage 400–800 V suggère une flexibilité d’architecture, utile pour des plateformes multi-énergies. Et comme BMW défend une approche “techno ouverte”, cette flexibilité devient un avantage de gamme.

Dans un scénario d’usage, un conducteur tracte une remorque légère pour un week-end. Les demandes de couple montent, surtout en côte. La batterie tampon délivre le pic, tandis que la pile fournit la base. Ensuite, à vitesse stabilisée, le système revient vers un point de rendement optimal. Cette stratégie ressemble à un “hybride électrique”, mais avec de l’hydrogène comme vecteur énergétique.

Tableau comparatif : pile à combustible vs batterie vs hybride rechargeable sur des critères hardware

| Critère (hardware & usage) | Pile à combustible (H2) | Électrique à batterie (BEV) | Hybride rechargeable (PHEV) |

|---|---|---|---|

| Temps de “plein” / recharge | Rapide, proche des habitudes thermiques si station H2 disponible | Variable, dépend de la puissance de charge et du réseau | Double contrainte : carburant + recharge |

| Complexité électronique de puissance | Élevée : pile + batterie tampon + contrôle air/H2 | Élevée : pack HV + BMS + inverter + charge | Très élevée : thermique + HV + boîte + charge |

| Poids énergétique pour longs trajets | Avantage potentiel, selon architecture et réservoirs | Peut augmenter fortement avec l’autonomie visée | Poids cumulé, surtout si grosse batterie |

| Zéro émission à l’usage | Oui, à l’échappement (vapeur d’eau) | Oui, à l’échappement | Non, selon mode et usage |

| Dépendance à l’infrastructure | Stations H2 et logistique hydrogène | Bornes AC/DC et réseau électrique | Stations + bornes |

Pour garder un fil conducteur, imaginons un gestionnaire de flotte fictif, “Atelier Rhône Express”, qui opère des trajets inter‑sites. Pour lui, une voiture écologique n’est pas un symbole, mais un outil. Si l’hydrogène permet un ravitaillement rapide et une disponibilité élevée, alors la pile devient un choix pragmatique. Cette section se résume en une idée : l’innovation automobile se gagne aussi sur les cartes de puissance et les interfaces HV.

Hydrogène, énergie renouvelable et voiture écologique : conditions de réussite pour une mobilité durable à grande échelle

Une motorisation à pile à combustible peut être locale zéro émission, mais l’équation environnementale dépend de l’amont. Donc, la question devient : quelle part d’énergie renouvelable alimente la production d’hydrogène ? Sans cet alignement, la promesse de mobilité durable perd de sa force. C’est pourquoi la filière insiste sur l’hydrogène bas carbone, via électrolyse alimentée en renouvelable, ou via d’autres procédés faiblement émetteurs. Cette nuance est souvent oubliée dans les débats grand public, alors qu’elle conditionne les politiques et les investissements.

Côté infrastructure, la réussite tient à la densité de stations et à la fiabilité opérationnelle. Une station doit compresser, stocker et distribuer, tout en respectant des normes strictes. De plus, elle doit gérer des pointes de demande, par exemple lors de départs en vacances. Si l’écosystème est immature, même le meilleur véhicule restera un produit de niche. À l’inverse, si des corridors H2 se renforcent, les usages à forte intensité kilométrique deviennent pertinents.

Usages où l’hydrogène a une logique : autonomie, disponibilité et contraintes métier

Pour un particulier urbain, une batterie suffit souvent. Cependant, pour certains profils, l’hydrogène coche des cases spécifiques. D’abord, les gros rouleurs qui enchaînent 600 à 800 km sur une journée apprécient un ravitaillement rapide. Ensuite, certaines flottes veulent standardiser les arrêts et réduire l’immobilisation. Enfin, dans des régions froides, la gestion thermique peut pénaliser l’autonomie d’une batterie, alors qu’une pile bien calibrée garde un comportement stable.

Un exemple simple : une société de maintenance d’infrastructures doit intervenir en urgence. Elle ne peut pas attendre une recharge longue, surtout la nuit. Dans ce cas, un plein H2 rapide apporte une disponibilité plus proche des habitudes thermiques, tout en restant compatible avec une technologie verte. La clé reste l’accès à une station sur le trajet.

Liste pratique : points à vérifier avant d’envisager une voiture à hydrogène

- Réseau local de stations : distance, horaires, fiabilité et capacité de distribution.

- Origine de l’hydrogène : part bas carbone, traçabilité, contrats d’approvisionnement.

- Usage réel : longs trajets fréquents, besoin de disponibilité, charge utile.

- Coût total : prix au kg, entretien, assurance, valeur résiduelle attendue.

- Écosystème service : ateliers formés, pièces, procédures haute pression et HV.

En filigrane, BMW Group semble viser un point d’équilibre : proposer une alternative crédible, sans prétendre remplacer toutes les solutions. Cette logique prépare naturellement la dernière étape : comment le futur modèle se positionne face aux électriques modernes, et comment le tester de manière sérieuse.

Une bonne vidéo pédagogique met souvent en lumière la “balance of plant”, car c’est elle qui transforme une pile en système automobile robuste, sûr et efficient.

Tests, qualité, scalabilité : comment BMW Group peut rendre la technologie verte fiable pour 2028

Passer du prototype à la production en série impose une obsession : la répétabilité. Sur une pile à combustible, les variables sont nombreuses, car on combine haute tension, gaz, humidité et gestion thermique. Donc, les tests ne peuvent pas se limiter à un contrôle final. Ils doivent être intégrés à chaque étape, avec des métriques qui remontent vite. Cela explique l’attention portée aux process à Munich et Steyr, notamment sur l’assurance qualité et la scalabilité.

Dans l’industrie auto, les défauts les plus coûteux sont souvent ceux qui semblent “rares”. Une micro-variation de pression, un joint hors tolérance, ou un capteur mal calibré peuvent devenir un rappel massif. Alors, le but est d’identifier les paramètres critiques et de verrouiller leurs fenêtres de contrôle. En parallèle, il faut rendre ces contrôles assez rapides pour ne pas casser la cadence. Cette tension entre qualité et throughput est le cœur de l’industrialisation.

Protocoles de validation : du banc au véhicule, avec des scénarios qui cassent les hypothèses

Une validation sérieuse ne teste pas seulement le nominal. Elle teste les bords. Par exemple, une pile doit gérer des démarrages à froid, des variations d’altitude, et des cycles stop‑and‑go. Ensuite, elle doit rester stable sur des trajets longs à charge constante. Côté véhicule, il faut aussi valider la cohabitation avec la batterie tampon, car les transitions de puissance peuvent créer des oscillations si la régulation est mal réglée. Et comme BMW vise des performances “premium”, le calibrage doit rester transparent pour le conducteur.

Dans un scénario de test, un conducteur fictif, “Nora”, enchaîne une montée de col, puis redescend avec freinage régénératif. Si la batterie se remplit vite, le système doit rebasculer l’excès vers la pile ou limiter la récupération, sans à-coups. Ce type de séquence révèle la qualité du software autant que celle du matériel. Finalement, une voiture écologique doit être agréable, sinon l’adoption ralentit.

Ce qu’il faut surveiller côté hardware : intégration, sécurité, et maintenance

L’intégration “seamless” annoncée a une conséquence directe : la sécurité doit être conçue dès le départ. Il faut gérer la haute pression d’hydrogène, la détection de fuites, et l’isolation HV. En plus, les composants doivent rester accessibles pour la maintenance, sinon les coûts explosent. L’expérience acquise sur la flotte pilote iX5 Hydrogen aide, car elle fournit des retours terrain, notamment sur la facilité d’intervention et la durabilité des éléments périphériques.

Enfin, la collaboration avec Toyota apporte des synergies sur la techno cœur, tout en laissant à BMW la latitude de créer un produit “à sa manière”. Si cette mécanique se déroule comme prévu, alors la révolution hydrogène prend une forme concrète : une industrialisation européenne, un système plus compact, et une chaîne de puissance mieux intégrée. Prochaine question logique : comment s’y retrouver, en tant qu’acheteur ou gestionnaire de flotte, dans les arbitrages quotidiens ?

Pourquoi BMW Group mise sur l’hydrogène en plus de l’électrique à batterie ?

BMW Group défend une approche multi-technologies, car les usages diffèrent. Ainsi, l’hydrogène peut répondre à des besoins de ravitaillement rapide et de forte disponibilité, surtout sur longs trajets ou en flotte, tout en restant une option de technologie verte.

Que signifie “production en série en 2028” dans ce contexte ?

Il s’agit du démarrage de la fabrication industrielle des systèmes de pile à combustible de troisième génération, prévue à l’usine BMW Group de Steyr. Cette étape implique des lignes, des bancs de test, et une montée en cadence compatible avec des véhicules commercialisés.

À quoi sert le BMW Energy Master annoncé pour l’hydrogène ?

Le BMW Energy Master pilote la distribution de puissance dans le véhicule sur une plage de 400 à 800 V. Il sert aussi d’interface avec les données de la batterie haute tension, ce qui aide à gérer les pics de puissance, la récupération d’énergie et la stabilité du système.

Une voiture à hydrogène est-elle forcément “zéro carbone” ?

À l’usage, l’échappement ne rejette pas de CO2. Cependant, l’empreinte globale dépend de la production d’hydrogène. Pour une mobilité durable, l’hydrogène doit provenir d’énergie renouvelable ou de procédés bas carbone, avec une logistique cohérente.

Quels sont les principaux freins à l’adoption de l’hydrogène en voiture écologique ?

Les freins majeurs restent l’infrastructure de stations, la disponibilité d’hydrogène bas carbone, et le coût total. Toutefois, si des corridors H2 se densifient et si les volumes augmentent, la production en série peut améliorer l’économie et la fiabilité de l’écosystème.