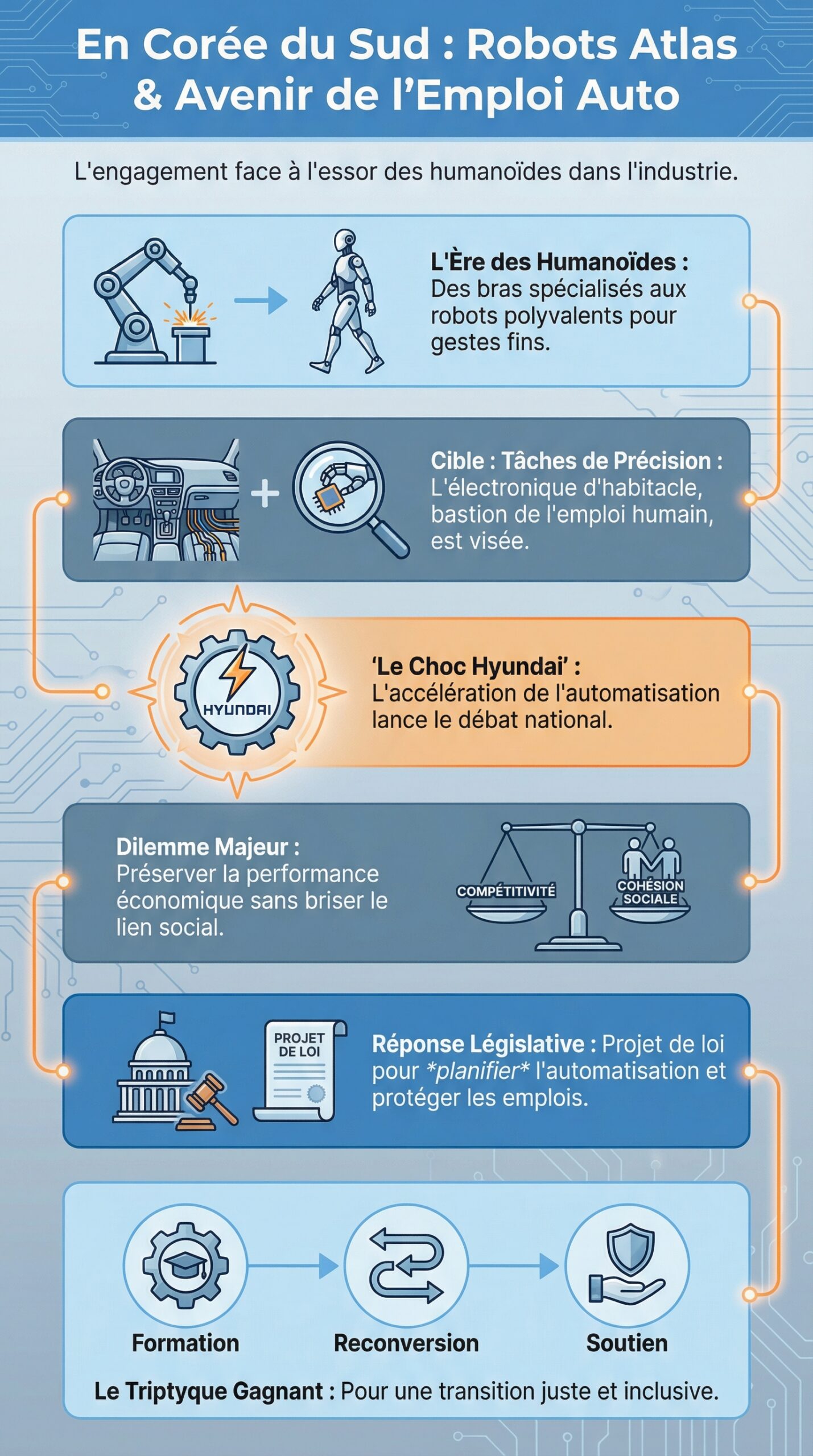

Dans les ateliers les plus avancés de Corée du Sud, la robotique quitte le stade de la vitrine pour entrer dans le quotidien des chaînes. Après des années où les bras industriels se chargeaient surtout de la soudure et de la peinture, une nouvelle étape s’annonce avec des humanoïdes conçus pour les gestes fins. Lors du CES de Las Vegas, début janvier, le prototype robots Atlas a cristallisé l’attention, car il cible précisément les tâches où l’emploi industriel résistait encore. Cette montée en puissance nourrit un débat très concret : comment préserver la compétitivité sans casser la cohésion sociale ?

Face à l’automatisation pilotée par l’IA, des représentants sud-coréens veulent encadrer le rythme de déploiement, et surtout préparer les salariés aux métiers qui émergent autour de la transition numérique. Le texte discuté vise un principe simple : si une ligne de montage bascule vers des humanoïdes, un parcours de formation et un soutien doivent suivre. Or, dans l’industrie automobile et au-delà, les directions calculent déjà le coût total, la maintenance, et la continuité de production 24/7. Entre promesse d’innovation technologique et crainte d’un “choc” sur l’emploi, la bataille se joue maintenant, sur le terrain des usines et dans l’hémicycle.

⚡En Bref

- 🤖 En Corée du Sud, l’arrivée des robots Atlas dans l’industrie automobile accélère le débat sur l’automatisation et la place des humains.

- 🏛️ Des représentants portent un projet pour sauvegarder emplois via formation, reconversion et soutien financier lors des remplacements.

- 💶 Le calcul économique pousse au déploiement : achat élevé, mais maintenance modérée, et production potentielle en continu.

- 🧠 La transition numérique devient un enjeu de politique industrielle : compétences IA, maintenance, sécurité, intégration usine.

- 📦 L’impact visé dépasse l’auto : électronique, logistique et construction sont aussi concernés par la robotique.

Robots Atlas et industrie automobile en Corée du Sud : ce qui change sur la chaîne

Les usines automobiles utilisent déjà des systèmes automatisés depuis longtemps. Pourtant, l’humain restait indispensable pour les gestes délicats. Par exemple, le raccordement de faisceaux, l’ajustement d’un module de tableau de bord, ou l’alignement de petites pièces moteur demandent une dextérité stable.

Avec robots Atlas, la promesse bascule. D’abord, l’humanoïde vise précisément ces zones “semi-manuelles” qui faisaient tampon. Ensuite, sa capacité à apprendre via une plateforme d’IA change la courbe d’adoption. Au lieu de reprogrammer chaque geste comme un robot classique, l’industriel peut itérer plus vite.

Dans ce contexte, Hyundai occupe une place centrale, car le groupe détient Boston Dynamics. Or, la démonstration d’Atlas au CES a donné une image très concrète : parcours d’obstacles, équilibre, et mouvements fluides. Cependant, l’enjeu n’est pas le spectacle. Ce qui compte, c’est la transposition sur une ligne où les cycles sont chronométrés.

Du robot industriel “bras” à l’humanoïde polyvalent

Les gros bras articulés excellent dans des tâches répétitives. Ils soudent, peignent, déplacent des charges, et tiennent la cadence. En revanche, ils peinent dès que l’environnement varie. Dès lors, l’usine multiplie les gabarits, capteurs, et systèmes de vision, ce qui coûte du temps et de l’argent.

À l’inverse, un humanoïde peut se déplacer entre postes. De plus, il peut manipuler des objets pensés pour des mains humaines. Cette compatibilité réduit certains travaux de redesign. Par conséquent, l’innovation technologique touche aussi la conception des ateliers, pas seulement les effectifs.

Cas concret : l’étape “électronique” dans l’habitacle

Sur une chaîne moderne, le montage de l’électronique embarquée reste une zone sensible. Les connecteurs sont fragiles, et un faux angle peut créer une panne intermittente. Jusqu’ici, un opérateur expérimenté repère souvent le “clic” correct au toucher.

Atlas vise ce type d’opération via des mains articulées et une boucle de contrôle fine. En pratique, l’objectif est une répétabilité extrême et une traçabilité complète. Ainsi, chaque insertion peut être enregistrée, et chaque micro-erreur peut alimenter un modèle d’amélioration. L’insight est clair : la valeur se déplace du geste vers la donnée.

Cette transformation technique mène naturellement au débat politique : comment encadrer l’impact sur l’emploi industriel sans freiner la modernisation ?

Représentants et projet de loi : planifier l’automatisation pour sauvegarder emplois

En Corée du Sud, des représentants ont déposé un amendement à la loi-cadre sur l’intelligence artificielle. Le point de départ est concret : si des humanoïdes arrivent en production, l’État doit anticiper les effets sociaux. Autrement dit, la transition numérique ne peut pas reposer uniquement sur les entreprises.

Le groupe parlementaire mené par Choi Eun-seok défend une logique d’obligation. D’abord, l’administration devrait planifier l’introduction des robots par secteur. Ensuite, pour chaque situation de remplacement, un dispositif de formation et d’accompagnement financier serait prévu. Ainsi, la promesse de “sauvegarder emplois” se traduit en mécanismes vérifiables.

Pourquoi parler de “Choc Hyundai” ?

Le terme circule car Hyundai concentre plusieurs leviers. Le constructeur peut concevoir l’usage, financer le déploiement, et accélérer la standardisation. De plus, une adoption rapide chez un leader fait souvent boule de neige. Par conséquent, l’inquiétude porte sur un effet d’entraînement dans la sous-traitance.

Une anecdote revient souvent dans les discussions syndicales : un atelier de composants où l’on comptait sur “le coup d’œil” des opérateurs pour contrôler un clip plastique. Si un humanoïde atteint une précision suffisante, l’équipe de contrôle qualité peut être réduite. En revanche, des postes nouveaux apparaissent autour des tests, capteurs et calibrations. Le sujet devient donc la vitesse de bascule.

Formation, reconversion, soutien : le triptyque au cœur du texte

Le projet vise une garantie : un salarié remplacé doit se voir proposer une formation utile et finançable. Ensuite, un soutien budgétaire doit couvrir la période de transition. Enfin, l’approche s’étend à d’autres secteurs, car la robotique touche aussi la logistique, l’électronique, et même la construction.

Pour rendre ces mesures opérationnelles, plusieurs chantiers sont discutés. D’un côté, il faut cartographier les métiers exposés. De l’autre, il faut labelliser des formations courtes, adaptées aux rythmes industriels. L’idée-clé s’impose : protéger l’emploi, c’est aussi protéger la capacité d’apprendre vite.

Cette approche ouvre la question économique : les industriels ont-ils un avantage si marqué avec Atlas que le déploiement devient inévitable ?

Coût total des robots Atlas : ROI, maintenance et production 24/7 dans l’automobile

Un chiffre revient dans les échanges : un robot Atlas se situerait autour de 130 000 euros à l’achat. Ce montant impressionne, pourtant le calcul ne s’arrête pas au prix catalogue. En effet, la maintenance annuelle annoncée tourne autour de 8 000 euros, ce qui pèse peu face à un salaire chargé.

Ensuite, un humanoïde peut en théorie travailler sans pause, donc 24 heures sur 24. Évidemment, l’usine doit organiser les contrôles, la sécurité, et les temps d’arrêt. Cependant, la disponibilité reste un argument majeur. Par conséquent, la comparaison se fait en coût par pièce, pas en coût par poste.

Ce que le ROI oublie parfois : intégration et risques

Le retour sur investissement dépend du niveau d’intégration. Il faut équiper les postes, sécuriser les zones, et relier le robot au système MES/ERP. De plus, la cybersécurité devient une ligne budgétaire, car un humanoïde connecté élargit la surface d’attaque.

Autre point : la variabilité des pièces et des modèles. Si la ligne change souvent de configuration, l’avantage d’un robot “apprenant” grandit. À l’inverse, si la production reste stable, un robot classique peut suffire. Ainsi, Atlas ne remplace pas tous les automates, il cible les tâches où la flexibilité paie.

Comparaison rapide : humanoïde vs bras industriels vs exosquelettes

Pour clarifier, une comparaison qualitative aide à comprendre les choix. Elle ne remplace pas un audit, mais elle guide les décisions. Voici une liste de critères concrets, souvent utilisés dans l’industrie automobile :

- ⚙️ Flexibilité : Atlas est pensé pour changer de poste, alors qu’un bras est optimisé pour une cellule fixe.

- 🧰 Maintenance : le bras industriel est mature, tandis que l’humanoïde demande des compétences nouvelles.

- 🧠 Apprentissage : l’IA peut accélérer le déploiement, mais elle exige des données propres et traçables.

- 🦺 Sécurité : la coactivité impose capteurs, zones, procédures, et audits réguliers.

- 💪 Aide humaine : un exosquelette peut augmenter un opérateur au lieu de le remplacer, ce qui change l’équation sociale.

Au final, le ROI ne porte pas seulement sur l’argent. Il porte aussi sur la stabilité qualité et la capacité à livrer en flux tendu. La question suivante s’impose alors : quels métiers émergent quand la main-d’œuvre se déplace vers la supervision et la donnée ?

Transition numérique et nouveaux métiers : comment l’emploi industriel se recompose

Quand l’automatisation progresse, les tâches ne disparaissent pas toutes. Elles se déplacent souvent vers la préparation, le contrôle, et l’optimisation. Dans une usine qui adopte des humanoïdes, la performance dépend autant du “software” que du métal. Par conséquent, la transition numérique devient un sujet RH aussi important qu’un sujet d’ingénierie.

Un fil conducteur aide à visualiser : une usine fictive, “Ulsan Module Plant”, qui assemble des sous-ensembles d’habitacle. Dès que deux cellules adoptent Atlas, l’encadrement crée une petite équipe mixte. On y trouve un technicien maintenance, un spécialiste vision, et un responsable qualité data. Ainsi, l’atelier gagne en continuité, mais il exige plus de compétences transverses.

Les postes qui montent : data, calibration, sécurité

Les métiers émergents sont souvent hybrides. D’abord, le technicien de maintenance doit comprendre la mécanique, mais aussi les mises à jour logicielles. Ensuite, la calibration capteurs devient critique, car une caméra mal réglée dégrade tout le process. Enfin, la sécurité machine évolue, car l’humanoïde se déplace et interagit.

Dans ce cadre, des modules de formation courts ont du sens. Un parcours typique combine électrotechnique, réseau industriel, et diagnostic IA. De plus, une certification interne peut valider la capacité à intervenir sans arrêter la ligne trop longtemps. L’idée reste pragmatique : former pour produire, pas former pour cocher une case.

Les métiers sous pression : gestes fins répétitifs et contrôle visuel

Les tâches à risque de substitution sont celles où la répétition domine. Par exemple, la connexion d’un faisceau standardisé peut basculer vers un humanoïde. De même, un contrôle visuel simple, si l’éclairage est maîtrisé, peut être automatisé par vision IA. Toutefois, dès qu’un défaut est ambigu, l’expert humain garde un avantage.

Le défi social se niche dans la zone grise. Si 30% d’un poste est automatisé, que devient le reste ? Certaines usines réorganisent en “îlots” où l’humain traite l’exception, et le robot traite le nominal. Cette coopération peut préserver des emplois, mais elle demande une gestion fine du temps et des compétences. Le point-clé est net : la valeur humaine se déplace vers l’arbitrage.

Après la reconfiguration des métiers, un dernier angle s’impose : comment déployer ces humanoïdes sans incident, et comment éviter une dépendance technologique trop forte ?

Robotique à grande échelle : sécurité, fiabilité et souveraineté industrielle en Corée du Sud

Déployer des humanoïdes ne se résume pas à “ajouter un robot”. Il faut repenser les flux, la sécurité, et la gouvernance des mises à jour. Dans une industrie automobile en flux tendu, un arrêt imprévu coûte cher. Donc, la fiabilité réelle compte plus que la vidéo virale.

Les usines sud-coréennes ont déjà une culture du process. Cependant, l’humanoïde ajoute un facteur mobile. Par conséquent, la sécurité doit intégrer des scénarios nouveaux : trajectoires inattendues, objets au sol, interactions avec des chariots. En pratique, des capteurs de proximité, des limites logicielles, et des audits réguliers deviennent incontournables.

Test terrain : ce que les ateliers mesurent vraiment

Lors d’un pilote, les indicateurs changent. On suit la cadence, bien sûr, mais aussi le taux de micro-arrêts, le temps moyen de reprise, et la dérive de précision. Ensuite, on mesure l’impact sur la qualité. Un robot peut être constant, toutefois il peut aussi répéter une erreur si la détection est mal paramétrée.

Les responsables mettent donc en place des “garde-fous” : contrôles aléatoires renforcés, double validation sur certaines opérations, et journalisation des gestes. Ainsi, en cas d’écart, l’analyse des logs accélère le diagnostic. Cet aspect data est central, car il soutient la traçabilité exigée par l’automobile.

Souveraineté et dépendances : IA, cloud et pièces critiques

La robotique moderne dépend d’une chaîne d’approvisionnement logicielle. Modèles IA, bibliothèques, firmwares, et services cloud pèsent sur la maîtrise industrielle. Pour la Corée du Sud, l’enjeu est de garder la main sur les briques clés, tout en profitant d’un écosystème mondial.

Dans le même temps, la loi discutée par les représentants touche un point sensible : si l’État planifie l’introduction, il peut aussi exiger des standards. Par exemple, des exigences de cybersécurité, ou des obligations de transparence sur les mises à jour. Cette régulation peut ralentir certains déploiements, mais elle peut aussi éviter des crises. L’insight final s’impose : industrialiser l’IA, c’est industrialiser la confiance.

Pourquoi les robots Atlas menacent-ils davantage certains postes dans l’industrie automobile ?

Parce qu’ils ciblent les opérations où l’humain restait dominant : gestes fins, manipulation d’objets conçus pour des mains humaines, et adaptation rapide à des variations. Avec une IA d’apprentissage, l’humanoïde peut gagner en polyvalence, ce qui met sous pression les tâches répétitives de montage et certains contrôles visuels simples.

Que prévoit le projet porté par des représentants en Corée du Sud pour sauvegarder emplois ?

Le texte vise à obliger l’État à planifier l’introduction des robots et à prévoir, à chaque remplacement, une solution pour le salarié concerné : proposition de formation, accompagnement vers un nouveau poste, et soutien financier durant la transition. La logique s’étend aussi à d’autres secteurs touchés par l’automatisation.

Le coût d’un robot Atlas est-il réellement inférieur à celui d’un salarié ?

Le prix d’achat est élevé (autour de 130 000 euros), toutefois la maintenance annuelle annoncée (moins de 8 000 euros) et la capacité à fonctionner en continu peuvent rendre le coût par pièce très compétitif. En revanche, l’intégration, la sécurité, la cybersécurité et la montée en compétences ajoutent des coûts indirects à intégrer au calcul.

Quels métiers recrutent le plus dans une usine qui adopte des humanoïdes ?

Les postes qui progressent le plus se situent autour de la maintenance avancée (mécanique + logiciel), de la calibration capteurs/vision, de la qualité orientée données, et de la cybersécurité industrielle. Des profils capables de faire le lien entre production et systèmes IA deviennent particulièrement recherchés.